Thermomoulage & Metal Injection Molding : comprendre les différences entre deux procédés clés de fabrication

Lors du choix d’un procédé de fabrication, il est essentiel d’examiner attentivement vos besoins spécifiques. Chaque méthode présente des avantages et des inconvénients distincts.

Le procédé de thermomoulage de Vulkam offre une opportunité unique de garantir à la fois une grande précision et la capacité d’adapter la production aux grands volumes, le tout exclusivement avec des alliages métalliques amorphes.

Le moulage par injection de métal (MIM) est une bonne option pour les petites pièces peu complexes produites en grande série.

Metal Injection Molding

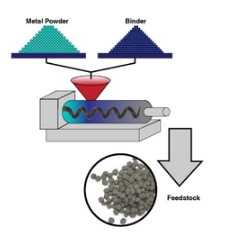

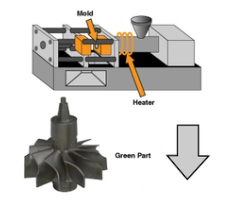

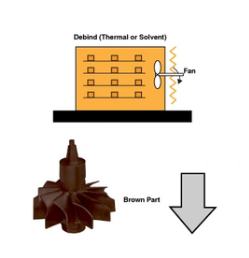

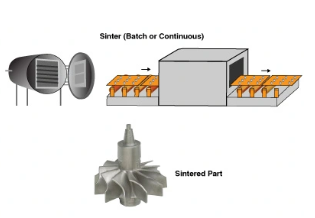

Le MIM est un procédé de mise en forme basé sur l’injection plastique et la métallurgie des poudres.

Le procédé MIM (Metal Injection Moulding) se déroule en quatre grandes étapes successives, chacune jouant un rôle essentiel pour transformer une poudre métallique en une pièce fonctionnelle.

Les 4 étapes du moulage par injection :

Résultats

A l’issue du MIM, on obtient une pièce métallique :

- De géométrie complexe

- En grande série

- Avec une bonne répétabilité.

- Des précisions géométriques moyennes (en tout cas notablement inférieure à l’usinage)

- Des états de surface également moyens car présentant une rugosité de l’ordre de grandeur de la poudre métallique utilisée.

Le procédé de thermomoulage de Vulkam : une alternative au MIM

Le procédé de thermomoulage développé par Vulkam constitue l’une des innovations les plus avancées au monde pour la mise en forme des alliages métalliques amorphes : les Vulkalloys®.

Cette technologie, brevetée et entièrement maîtrisée en interne, a été pensée pour répondre aux besoins de production de pièces de petites tailles allant de quelques dixièmes de millimètres à quelques centimètres.

Étape 1 : élaboration de l’alliage

Dans une machine dédiée, des alliages contenant du Zirconium, du Nickel, du Cuivre, sont mélangés et homogénéisé dans l’état liquide. La spécificité de cette fabrication d’alliage réside en ce qu’elle ne tolère pas de pollution et qu’elle est donc réalisée :

- à haute température

- dans un environnement gazeux parfaitement propre,

- dans des conditions de fusion en creuset parfaitement maitrisées pour éviter la contamination.

Le moyen d’élaboration permet de fabriquer de grandes quantités de Vulkalloys® tout en garantissant :

- Une composition chimique parfaitement contrôlée

- Une qualité matière irréprochable

Le matériau solidifié sous forme de petits lopins de taille calibrée constitue l’alliage primaire destiné à la mise en forme. Cette étape permet par ailleurs d’utiliser 100% de la matière fondue et donc d’économiser des ressources dans un monde de plus en plus contraint.

Étape 2 : mise en forme par thermomoulage

Ces lopins sont ensuite transformés dans une seconde machine.

Durant cette étape :

les lopins sont fondues

puis injectées dans un moule métallique de manière verticale, selon un procédé appartenant à Vulkam.

C’est ici que se joue la transformation en matériau amorphe : le métal liquide est refroidi suffisamment rapidement pour que les atomes n’aient pas le temps de s’organiser en structure cristalline.

Cette absence de cristallisation donnant lieu à une structure désorganisée au niveau atomique est la signature même des matériaux amorphes et conduit à des propriétés exceptionnelles :

Une dureté et une résistance élevées, supérieures à celles de la métallurgie classique

Une excellente élasticité, idéale pour les pièces de déformation (ressorts, lames flexibles).

Une grande résistance à la corrosion et à l’usure.

Une technologie différenciante, unique au monde

Ce procéde de thermomoulage haute précision sans équivalent mondial, offre plusieurs avantages majeurs :

Production de pièces de petites tailles et composants miniatures aux géométries optimisées

Maîtrise complète de l’alliage et du procédé, de la coulée à la mise en forme ;

Économie de matière grâce à l’injection directe du matériau fondu

En résumé, le MIM est une solution éprouvée et rentable pour la production en série de petites pièces métalliques.

Le thermomoulage Vulkam offre, lui, une avancée technologique majeure permettant de fabriquer des micro-pièces en alliages amorphes, avec une précision, une qualité et une performance sans équivalent.

Thermomoulage vs Injection par moulage : les différences clés

Critères

Thermomoulage

Injection par moulage

Matériau

Alliages métalliques amorphes (Vulkalloys®)

Poudre métallique + liants

Porosité

Aucune porosité

Porosité résiduelle possible

Précision

Haute précision, aucun retrait

Bonne mais impactée par le retrait au frittage

Taille des pièces réalisables

Petites pièces (mm à quelques centimètres)

Petites pièces (mm à quelques centimètres)

Complexité des pièces

Complexité

Très forte complexité

Durée du process

Processus direct

Processus en 3 étapes

Etat de surface

Excellent (Ra=0.4µm)

Moyen ( 0.8µm ≤ Ra≤ 1.6µm)

FAQ

Leur structure atomique non cristalline leur confère une dureté, une élasticité et une résistance à la fatigue très supérieures.

Non. Le MIM repose sur la métallurgie des poudres. L’amorphisation nécessite un refroidissement ultrarapide impossible à obtenir via ce procédé.

Non, la transformation amorphe impose une taille limitée (quelques cm maximum).

Non. Ce sont deux procédés différents, chacun adapté à des besoins différents.